菜 单关 闭

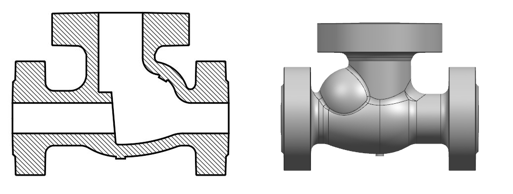

本文中的阀体口径为Ø254mm,压力等级为ANSI2500,即压力为42Mpa。产品最大轮廓尺寸为1292mm×867mm×814mm,加工后产品净重量2430kg。产品材质为WCC,材质化学成分见表1。产品性能屈服强度大于275MPa,抗拉强度大于485MPa,延伸率大于22%,断面收缩率大于35%。NDT检测要求为全铸件100%RT检测,检测级别ASME B16.34-2004 Ⅱ级。产品加工后需要进行水压实验,压力42.5Mpa,10min之内不出现目视可见的渗漏缺陷或者保压设备不出现明显降低现象即为合格。产品结构见图1。

图1 产品结构图

1.2产品实际生产缺陷

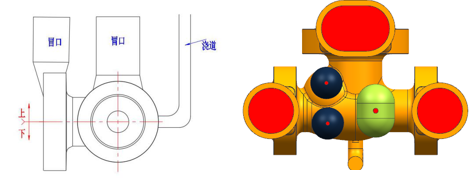

该阀体有三个法兰,法兰最大壁厚120mm,阀体中间壁厚50mm,为了满足造型操作性同时又满足产品实现顺序凝固,工艺设计采用水平造型,每个法兰设置明冒口,阀体中间部分设置两个单独的冒口进行补缩[3]。为保证浇注后型腔钢液的温度场实现从底部到冒口由低到高的分布,浇注系统采用中分面进流[2]。实际生产中采用树脂砂造型,浇注温度为1580℃,浇注时间60s,具体工艺示意图见图2。

图2 工艺示意图

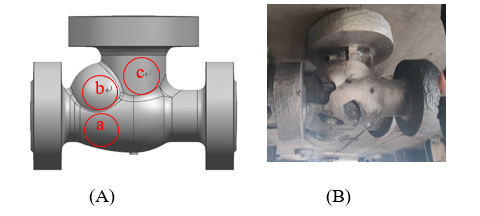

通过使用某国产软件进行模拟未发现有缺陷,进行实际生产。通过RT检测,产品出现较大质量问题。图3A中显示:在a,b,c三处位置出现夹渣、气孔,缩松缺陷,缺陷深度40mm。图3B是具体气刨过后缺陷形态。

图3 产品缺陷分布图

2 铸造工艺优化

2.1 缺陷原因分析

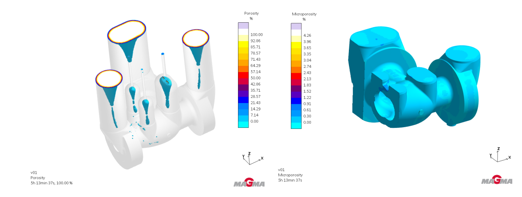

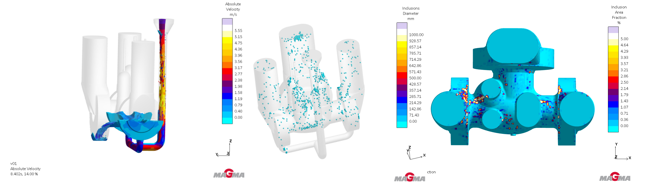

原工艺在图3A中a,b位置设置两个暗冒口,暗冒口使用砂型冒口。由于砂型冒口补缩效率低,补缩液量不足导致出现了缩松。将该工艺经过MAGMASOFT®重新分析。通过查看缩松和微观缩松判据,在该处出现了缺陷显示,具体模拟结果见图4。

在图3A中a、c处出现大量夹渣缺陷,主要和浇注系统设置相关:(1)原工艺设置2个Ø 60mm内浇口,1个Ø 100mm直浇道,钢包使用1个Ø 70mm水口。浇注过程中,直浇道始终未被钢液充满,钢水氧化严重,大量的氧化渣进入型腔;(2)设置两个Ø 60mm内浇口,内浇口出流速度达到0.8m/s,钢液喷射进入型腔,钢液飞溅形成夹渣,氧化渣随着钢液流动附着在上箱部位;(3)内浇口设置在两个法兰上,钢液在充满第三个法兰时,出现倒流情况,形成氧化渣。通过查看MAGMASOFT®中的追踪粒子判据,整个夹渣物,全部滞留在图3A的a,c处,与实际缺陷位置一致,具体充型结果见图5。

图4 Porosity和Microporosity模拟结果

图5 Absolute velocity、Inclusion Diameter 和 Inclusion Area Fraction模拟结果

2.2 工艺优化方案

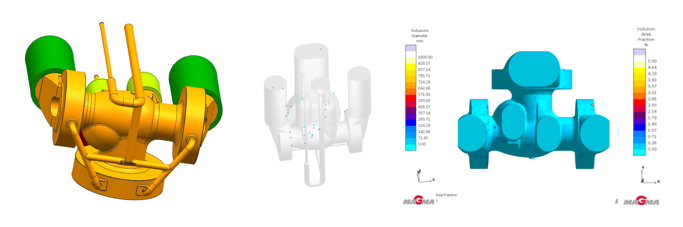

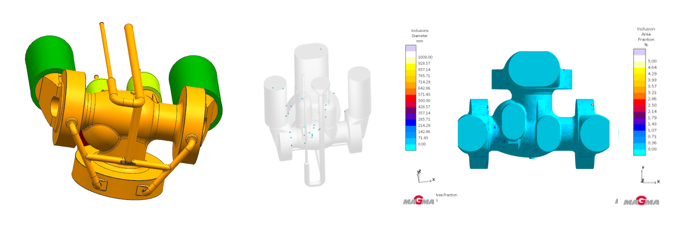

通过分析产品的缩松、夹渣、气孔产生的原理进行详细分析后,对原有工艺进行调整。具体工艺调整如下:(1)将原有a,b两处砂型冒口合并成一个椭圆形冒口并改成发热冒口,提高冒口补缩液量,解决缩松缺陷。工艺整改方案与模拟结果见图6;(2)修改直浇道,将Ø100mm直浇道改成Ø80mm,保证充型过程中钢液始终充满直浇道,减少钢液二次氧化;(3)设置集渣直浇道,将第一股钢液引入到集渣浇道,保证进入型腔的钢液纯净;(4)采用4个Ø60mm内浇口,内浇口出流速度保持在0.5m/s,保证钢液平稳进流;(5)内浇口分别设置在三个法兰上,采用二分法连接方式,保证每个内浇口流量均匀,液面上升平稳,无紊流现象。新工艺经过MAGMASOFT®验证,通过分析二次氧化渣、追踪粒子结果,整个产品充型过程平稳,氧化渣大大减少,具体模拟结果见图7

图6 新工艺与Porosity模拟结果

图7 新工艺示意图与Inclusion Diameter和 Inclusion Area Fraction 结果

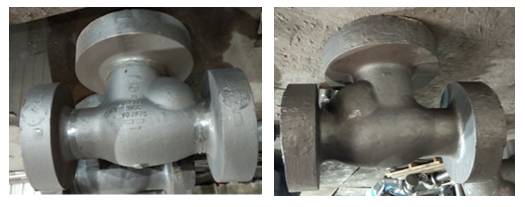

3 生产过程控制

新工艺模拟验证合格后,进行实际生产。实际生产过程中厚大部分采用铬矿砂紧实,涂料采用醇基锆英粉涂料并保持涂层厚度在2mm;砂芯设置多条出气通道,避免产生气孔。铸件通过RT检测未发现超标缺陷,具体见图8。

图8 新工艺后的铸件

4 结论

(1) 对于热节大的部位采用发热冒口,提高补缩效率,保证产品质量;

(2) 内浇口出流速度应控制在0.6m/s以内,保证钢液平稳充型;

(3) 内浇口设置采用二分法,保证钢液在充型过程中平稳上升,避免出现紊流;

(4) 采用集渣浇道,将进入直浇道的第一股钢液引进集渣浇道,保证进入型腔的钢液纯净。

(5) 对工艺进行充型模拟,通过porosity、NIYAMA、二次氧化渣、追踪粒子多判据进行分析,显示合格后再进行实际生产,提高产品一次合格率。

扫一扫产品询价